Depuis quelques années, les constructeurs de matériels de semis monograine communiquent tous sur la vitesse de travail exceptionnelle de leurs machines. Mais aller vite n’est sans doute pas la seule façon de gagner du temps… Détails.

Même si tous les constructeurs répondent à la problématique du débit de chantier pour pallier les lacunes de l’agriculture, semer ne correspond pas à une course dès lors que le producteur ne souhaite pas entamer le potentiel de rendement de sa culture et donc privilégie la régularité. (©Adobe Stock)

Même si tous les constructeurs répondent à la problématique du débit de chantier pour pallier les lacunes de l’agriculture, semer ne correspond pas à une course dès lors que le producteur ne souhaite pas entamer le potentiel de rendement de sa culture et donc privilégie la régularité. (©Adobe Stock)

Amazone, Lemken, Kverneland, Sulky, Maschio Gaspardo, Pöttinger ou encore Väderstad, quelle que soit la marque ou la couleur du matériel, l’argument phare des constructeurs ces dernières années concerne la précision accrue de leurs équipements et l’important débit de chantier. Certes, la rapidité d’exécution constitue un critère important, notamment pour aider les agriculteurs à faire face à la taille grandissante de leurs exploitations et à des fenêtres météorologiques favorables de plus en plus courtes. Certains diront qu’il est préférable de s’armer d’un semoir de compétition capable de pulvériser des records plutôt que mettre les deux pieds dans le même soulier le jour où les conditions optimales sont réunies! C’est sans doute le leitmotiv dans les bureaux d’études…

Mais pour autant, semer vite signifie-t-il bien semer? Différents essais conduits par les semenciers et les instituts techniques ont mis en évidence qu’au-delà de 8 km/h, ne pas entraver la régularité en matière de profondeur devient difficile. C’est pourtant une des caractéristiques essentielles pour assurer une levée synchrone, et donc garantir le potentiel de rendement élevé. Afin de gagner en précision, les constructeurs alourdissent leurs matériels, de façon à mieux gérer la pression sur chacun des éléments. Aussitôt, l’effet « pianotement » se voit limité malgré l’augmentation de la vitesse.

Accroître son débit de chantier permet de réduire le temps d’intervention, argument de taille quand on sait que la plupart des chefs d’exploitations peinent à recruter suffisamment de main d’œuvre pour accomplir le travail. Autre tendance pour raccourcir le temps d’intervention : semer en direct. Le nombre de passages diminue, la facture carburant aussi, sans oublier le nombre de d’heures de travail. En France, la technique peine toujours à se développer, car elle ne convient pas à tous les types de sols. À noter que dans les régions de monoculture, la pression des ravageurs se montre plus forte, tout comme celle des maladies fongiques. Idem là où sont employées les techniques culturales simplifiées, ce qui explique que le labour soit encore très répandu.

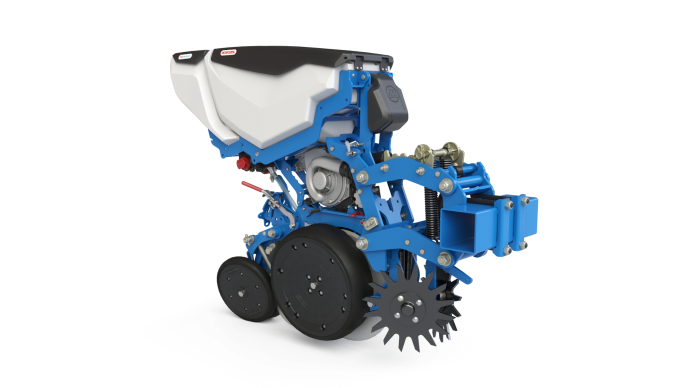

L’Optima de Kverneland a monté d’un cran la barre de la précision en se montrant capable, par exemple, de fertiliser une microdose juste sous la graine pour que les minéraux soient aussitôt bénéfiques à la plante. Une prouesse. (©Kverneland)

L’Optima de Kverneland a monté d’un cran la barre de la précision en se montrant capable, par exemple, de fertiliser une microdose juste sous la graine pour que les minéraux soient aussitôt bénéfiques à la plante. Une prouesse. (©Kverneland)

Deux catégories de semoirs pneumatiques existent. La première comprend les outils à distribution pneumatique et à doubles disques semeurs. La plupart des modèles sont plutôt traditionnels, et bien souvent n’autorisent pas un travail très rapide. Cependant, le progrès technologique a permis d’atteindre les 15 km/h avec du matériel très récent. Certaines marques proposent des distributions innovantes dont la conception garantit la régularité d’espacement entre graines et de profondeur de semis à des vitesses impressionnantes.

Retour en 2007. Amazone lance l’EDX, un semoir rapide et polyvalent en termes d’écartements, dont les réglages permettent de semer de 37,5 à 80 cm (pour le plus petit) et de 45 à 80 cm (pour le second modèle). Selon la configuration, l’engin peut peser jusqu’à 6 t, alors mieux vaut prévoir de sortir les chevaux pour l’atteler, le tracter et le soulever sans encombre ! La particularité de l’EDX concerne surtout sa distribution centralisée. La semence embarquée dans la trémie de 600 l (2 x 400 l sur la version 12 rangs) est emmenée vers les éléments via un système différent de la classique dépression équipant les autres semoirs. Ici, le flux d’air réglable met les graines en mouvement en vue de former un lit fluide, puis les conduit vers le tambour de sélection garni d’alvéoles en périphérie, dont chacune doit être occupée par une graine, ensuite lâchée vers les tubes et véhiculée grâce au flux d’air d’environ 50 km/h. Pour éviter le rebond, les graines sont aussitôt rappuyées par une grande roulette placée juste derrière.

La particularité – et l’innovation, en son temps – de l’EDX concerne surtout sa distribution qui, contrairement aux autres systèmes, fonctionne avec des alvéoles bouchées par les semences jusqu’à chuter dans le tuyau de descente sous flux d’air. (©Amazone)Bien que novatrice, la méthode n’a visiblement pas convaincu les producteurs français, conduisant la marque à abandonner le marché hexagonal. Plus récemment, celle-ci a étoffé son catalogue grâce au Précéa 6000-2AFCC. Là aussi, l’idée essentielle est de limiter le nombre de passages et donc de rehausser les performances. Selon le constructeur allemand, la préparation du lit de semences que ce modèle offre est homogène, une base pour obtenir des taux de levées importants. Suivant le type de sol, l’opérateur peut semer jusqu’à 12 km/h. Côté sélection, les ingénieurs utilisent également la surpression. En clair, trémie et doseur sont pressurisés, et les semences acheminées de la trémie à leurs disques de sélection. Pour gagner en précision, trois sélecteurs s’enchaînent.

La particularité – et l’innovation, en son temps – de l’EDX concerne surtout sa distribution qui, contrairement aux autres systèmes, fonctionne avec des alvéoles bouchées par les semences jusqu’à chuter dans le tuyau de descente sous flux d’air. (©Amazone)Bien que novatrice, la méthode n’a visiblement pas convaincu les producteurs français, conduisant la marque à abandonner le marché hexagonal. Plus récemment, celle-ci a étoffé son catalogue grâce au Précéa 6000-2AFCC. Là aussi, l’idée essentielle est de limiter le nombre de passages et donc de rehausser les performances. Selon le constructeur allemand, la préparation du lit de semences que ce modèle offre est homogène, une base pour obtenir des taux de levées importants. Suivant le type de sol, l’opérateur peut semer jusqu’à 12 km/h. Côté sélection, les ingénieurs utilisent également la surpression. En clair, trémie et doseur sont pressurisés, et les semences acheminées de la trémie à leurs disques de sélection. Pour gagner en précision, trois sélecteurs s’enchaînent.

Dans le canal d’expulsion, la pression est stoppée afin d’éviter le rebond des graines en diminuant leur vitesse. En outre, la roulette de réception suit celle de terrage et par ailleurs, un compteur optique surveille le travail des sélecteurs en indiquant à l’opérateur, directement sur le terminal du tracteur, la présence de manques ou de doublons en temps réel. Il agit aussitôt sur les réglages, électriques et automatisés, des sélecteurs de graines pour résoudre rapidement le problème.

Chez Monosem, la technologie a été baptisée « ValoTerra Ultimate ». Elle fait appel au système d’accompagnement des graines ASG et est entièrement électrifiée. (©Monosem)

Chez Monosem, la technologie a été baptisée « ValoTerra Ultimate ». Elle fait appel au système d’accompagnement des graines ASG et est entièrement électrifiée. (©Monosem)

Le but des constructeurs est clairement affiché : pouvoir semer à 14 ou 15 km/h sans dégrader le rendement grâce à la précision absolue. Depuis l’électrification des matériels agricoles, certaines marques ont franchi un palier supplémentaire au niveau du débit de chantier. Telles John Deere et Monosem, dont le semoir ValoTerra Ultimate trônait sur le stand au Sima 2022. L’installation 100 % électrique nécessite 56 V pour fonctionner. Le cœur du dispositif réside dans le boîtier de sélection des graines. Moteur électrique, circuit… chaque organe est étanche afin de garantir la précision même à haute vitesse. En version Ultimate, qui intègre la quatrième dimension, à savoir le système d’accompagnement des graines ASG, c’est l’élément de semis qui dope la vitesse de travail et permet à la machine d’atteindre 18 km/h !

Reste une solution pour augmenter le débit de chantier : miser sur la largeur de travail. Mais la question financière se pose, vu le prix du matériel et la surface à emblaver. Ne serait-ce pas plus judicieux d’investir dans un outil équipé d’éléments semeurs dernier cri, plutôt que de faire grimper le prix de l’équipement avec des rangs supplémentaires ? Dans la plupart des situations, adapter la largeur aux conditions s’avère possible, permettant ainsi d’accéder à des options sans pour autant alourdir la facture d’achat, voire de réduire drastiquement le coût de fonctionnement. Qu’importe l’outil, soulignons que c’est bien au semis que se joue en grande partie la densité du peuplement. Et cette dernière se révèle cruciale pour l’agriculteur qui souhaite cadrer son écartement entre rangs, son intervalle entre plantes et sa profondeur de semis!

Le semoir doit positionner correctement 7 à 8 graines par seconde, ce qui engendre une perte de 1 000 à 4 000 graines dès que l’agriculteur passe de 6 à 9 km/h

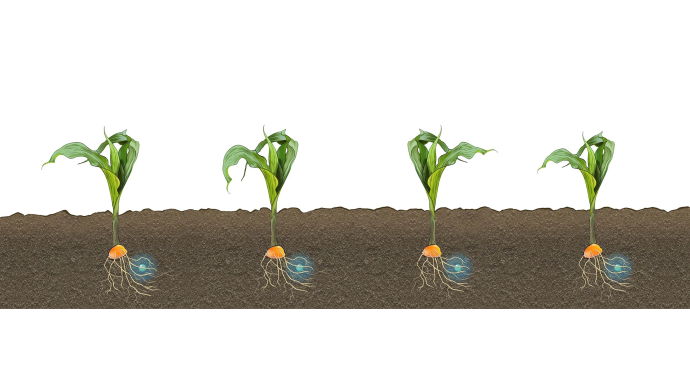

C’est le triptyque gagnant pour une levée homogène, limitant le phénomène de compétition entre plantes. Avec le maïs, notamment, la précision du semis est essentielle. Les essais ont montré de façon flagrante la corrélation entre vitesse et densité de peuplement. Plus le rythme est élevé, plus la densité baisse. Et ceci indépendamment de la marque du matériel. Idem si l’on se penche sur la profondeur de placement de la semence. En passant de 6 à 12 km/h, elle diminue de presque 1 cm.

Même discours côté semenciers. LG Seeds, par exemple, précise que semer n’est pas une course, que la vitesse excessive peut provoquer jusqu’à 7 % de perte de potentiel sur la culture. Le semoir doit en effet positionner correctement 7 à 8 graines par seconde, ce qui engendre une perte de 1 000 à 4 000 graines dès que l’agriculteur appuie sur le champignon et passe de 6 à 9 km/h… Modérer sa vitesse est donc aussi une des clés de la régularité en matière de profondeur. Il est recommandé de placer la graine entre 3 et 5 cm. En deçà, les risques ne sont plus vraiment maîtrisés. À savoir les conditions défavorables, telles que la sécheresse ou au contraire trop de précipitations, qui peuvent avoir un impact important sur la qualité de la levée. Si le semis est superficiel ( 6 cm), le risque de battance et d’hydromorphie, entraînant le flétrissement du germe voire le pourrissement de la graine, est présent. Chez Väderstad, l’étape stratégique semble être celle de la distribution. Chez eux, le flux d’air soufflé dans le tube de descente confère une vitesse de chute constante à la graine. Le Danois a été le premier constructeur à adopter cette technologie sur son Tempo. Depuis, le système a été repris chez Lemken sur l’Azurit, chez Amazone sur le Precea et chez Kverneland sur le SX.

Chez Horsch, les deux solutions cohabitent selon que l'agriculteur recherche la vitesse (surpression) ou les chantiers plus traditionnels (dépression). Maschio Gaspardo, quant à lui, propose sa solution hybride sur le Chrono, en associant le doseur sous dépression et le circuit de transport de la semence sous pression. Deux flux d’air indépendants sont donc nécessaires.

La précision est cruciale pour l’agriculteur qui souhaite cadrer son écartement entre rangs, son intervalle entre plantes et sa profondeur de semis! Faute d’être suffisante, des pertes de potentiel jusqu’à 7 % peuvent être enregistrées. (©Amazone)

La précision est cruciale pour l’agriculteur qui souhaite cadrer son écartement entre rangs, son intervalle entre plantes et sa profondeur de semis! Faute d’être suffisante, des pertes de potentiel jusqu’à 7 % peuvent être enregistrées. (©Amazone)

Dorénavant, le disque doseur est entraîné électriquement. Dans la plupart des situations, il est garni de trous qui aspirent la semence. Excepté chez Horsch, où il reçoit des encoches ouvertes vers l’extérieur. Leur rôle est d’emporter la graine en un mouvement circulaire, puis, lorsque celle-ci arrive au-dessus du tube de descente, elle est lâchée progressivement toujours selon le même angle, en suivant l’échancrure de l’encoche. La soufflerie est donc inutile, seule la gravité est utilisée pour que la graine tombe sans inertie. Le capteur détecte les manques et les doublons. Sur l’ExactEmerge de John Deere, les courroies de brosses qui remplacent les tubes accompagnent la graine pendant sa descente et permettent de s’affranchir de la gravité ; l’absence de rebond est due à la vitesse horizontale nulle.